丝印过程中如何保证标签的防伪效果一致性?

分类:常见问题 发布:横川崎 浏览:0

保证标签防伪效果一致性的核心,是**聚焦防伪特性(如光变、荧光、微缩文字等)的全流程管控**,通过锁定防伪材料性能、精准控制印刷参数、量化检测防伪特征,确保每一张标签的防伪识别效果完全统一。

一、源头锁定:防伪材料的性能一致性是基础

1. **防伪油墨的批次化管控**

- 同一批次标签必须使用**同一供应商、同一生产批次**的防伪油墨(如光变油墨、温变油墨、荧光油墨),避免不同批次油墨的色浆浓度、变色阈值、荧光亮度存在差异。

- 油墨使用前需预检测:光变油墨需用多角度色差仪测30°/60°角度的色值(如L*a*b*值),确保同批次油墨色差值≤0.8;荧光油墨需在365nm紫外灯下测亮度值,偏差需≤3%,杜绝“有的亮、有的暗”。

- 油墨调配严格标准化:若需稀释或混合,需按固定比例(如稀释剂添加量5%)操作,且每次调配后留样,后续批次可对比,防止配比偏差导致防伪效果改变。

2. **特殊基材的防伪特性统一**

- 若使用带防伪基材(如VOID揭开留字膜、水印纸、镭射膜),需确保基材的防伪特征(如留字清晰度、水印深浅、镭射纹理)一致,每卷基材开封前先抽检3处,避免因基材生产误差导致部分标签防伪失效。

- 基材预处理统一:如镭射膜需统一清洁力度(用无尘布蘸专用清洁剂擦拭,力度适中),避免残留污渍遮挡镭射纹理;水印纸需统一储存环境(湿度50±5%RH),防止水印因受潮变浅或变形。

二、过程精准:印刷参数匹配防伪特性需求

1. **控制防伪油墨的转移量与厚度**

- 防伪效果(如温变、光变)与油墨厚度直接相关:厚度不均会导致温变油墨变色温度差异(如有的60℃变色,有的70℃变色),光变油墨颜色过渡不统一。

- 固定关键参数确保厚度一致:网版感光胶厚度需统一(如光变油墨用10μm厚胶,荧光油墨用8μm厚胶);刮刀压力(2±0.2kg/cm²)、刮印速度(40±2cm/s)固定,避免压力过大导致油墨过薄,压力过小导致油墨堆积。

2. **固化参数适配防伪油墨特性**

- 不同防伪油墨对固化要求不同:UV型光变油墨需固定UV灯功率(100±5W/cm)和照射时间(2±0.3秒),功率不足会导致油墨表层固化但内部未干,光变效果易褪色;温变油墨需用热风干燥(温度60±3℃,时间4±0.5分钟),温度过高会破坏温变颜料的变色性能。

- 固化后抽检:每固化100张标签,随机取1张测试防伪效果(如温变油墨反复加热/冷却5次,观察变色是否稳定),确保固化程度不影响防伪性能。

三、检测量化:防伪特征的统一标准与抽样

1. **建立防伪效果的量化检测标准**

- 针对不同防伪特征设定明确指标,避免“凭肉眼判断”的主观误差:

- 微缩文字:用200倍影像测量仪检查,要求字体清晰无断笔,宽度误差≤0.02mm,确保每处微缩文字都能被识别。

- 隐形防伪图案:在特定波长紫外灯(如254nm)下,图案亮度值需在预设区间(如50-60cd/m²),且无缺边、模糊。

- 温变防伪:用恒温加热台测试,要求在固定温度(如50℃)下3秒内变色,冷却后1秒内恢复原色,响应时间偏差≤0.5秒。

2. **全流程抽样监控防伪效果**

- 首件全检:每批生产前印刷5件样品,逐项检测所有防伪特征(如光变、荧光、微缩文字),全部达标才能批量生产。

- 批量抽检:每生产500张标签,随机抽取10张(覆盖生产前、中、后期),重点检测防伪效果的一致性,发现1张不达标则扩大抽检至50张,追溯问题环节(如油墨是否变质、参数是否偏移)。

- 末件比对:每批生产结束后,将末件与首件的防伪效果进行一对一对比(如用色差仪测光变色值、紫外灯下对比荧光亮度),确认无批次内偏差。

四、环境控稳:减少外部干扰防伪效果

印刷车间需保持**恒温(22±2℃)恒湿(50±5%RH)** ,并做好静电防护(如地面铺防静电垫、设备接接地线)。

- 温度过高会导致防伪油墨中的颜料分解(如荧光颜料褪色);湿度过低会使基材带静电,吸附灰尘导致防伪图案出现杂质。

- 静电还可能导致油墨转移不均,出现局部防伪效果缺失(如微缩文字断笔),影响一致性。

---

上一篇 :丝印过程中如何保证防伪标签的一致性?

下一篇:返回列表

相关新闻

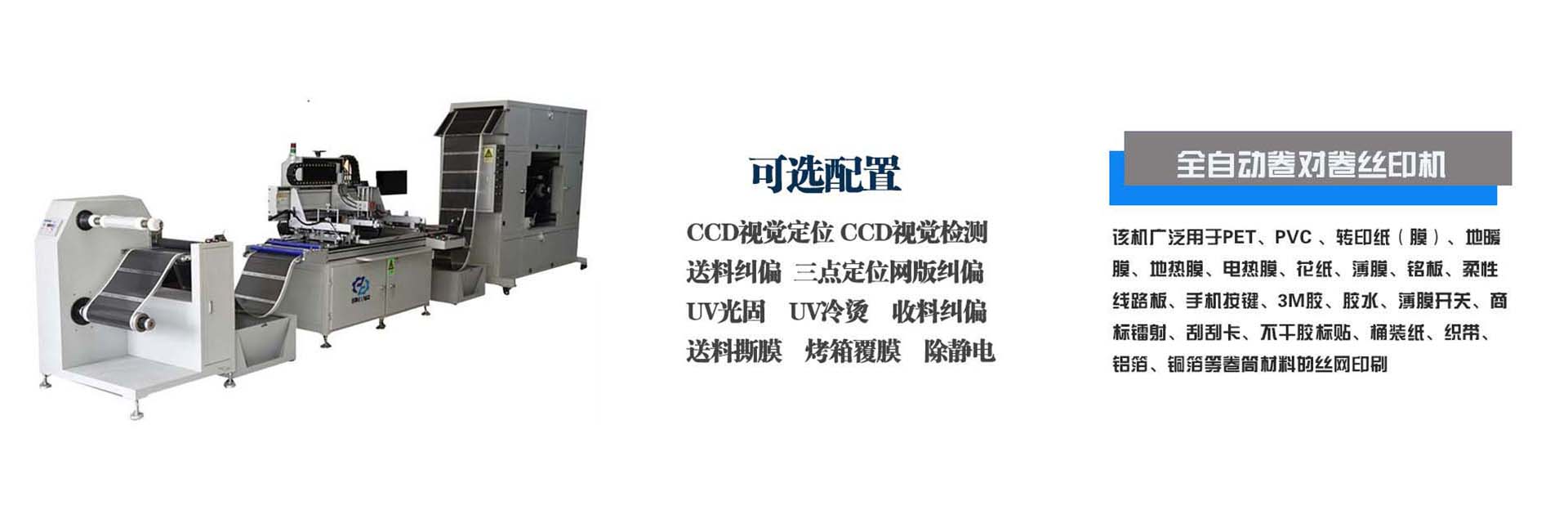

- 热转印行业高效生产新选择!横川崎C 2025-12-31

- 蚀刻铝膜、铜膜、不锈钢膜电路,如 2025-12-29

- RFID/NFC电子标签、无人机天线用 2025-12-26

- 汽车/自行车/电动车贴花:横川崎全自 2025-12-25

- 巧用横川崎全自动卷对卷丝印机,精 2025-12-24

- 无痕内衣胶水印刷:横川崎全自动丝 2025-11-27

- 电子标签印刷,机械式全自动丝印机更 2025-11-24

- 横川崎:全自动卷对卷丝印机电热膜 2025-11-24

- 横川崎全自动丝印机论PTC电热膜印 2025-11-22

- 横川崎全自动丝印机各行业对机器的 2025-11-19