蚀刻铝膜、铜膜、不锈钢膜电路,如何选全自动卷对卷丝印机?

分类:技术资讯 发布:横川崎 浏览:0

蚀刻铝膜、铜膜、不锈钢膜电路,如何选全自动卷对卷丝印机?

在电子电路制造领域,铝膜、铜膜、不锈钢膜凭借各自独特的物理化学特性,广泛应用于柔性电路、精密电子元件、新能源组件等场景。蚀刻工艺是实现这类薄膜电路精细化图案成型的核心环节,而全自动卷对卷丝印机作为蚀刻前图形转移的关键设备,其选型合理性直接决定了电路图案的精度、一致性和生产效率。由于铝膜、铜膜、不锈钢膜在材质硬度、延展性、表面特性等方面差异显著,对丝印机的适配性提出了不同要求。本文将从膜材特性出发,结合蚀刻电路的生产需求,梳理全自动卷对卷丝印机的核心选型要点。

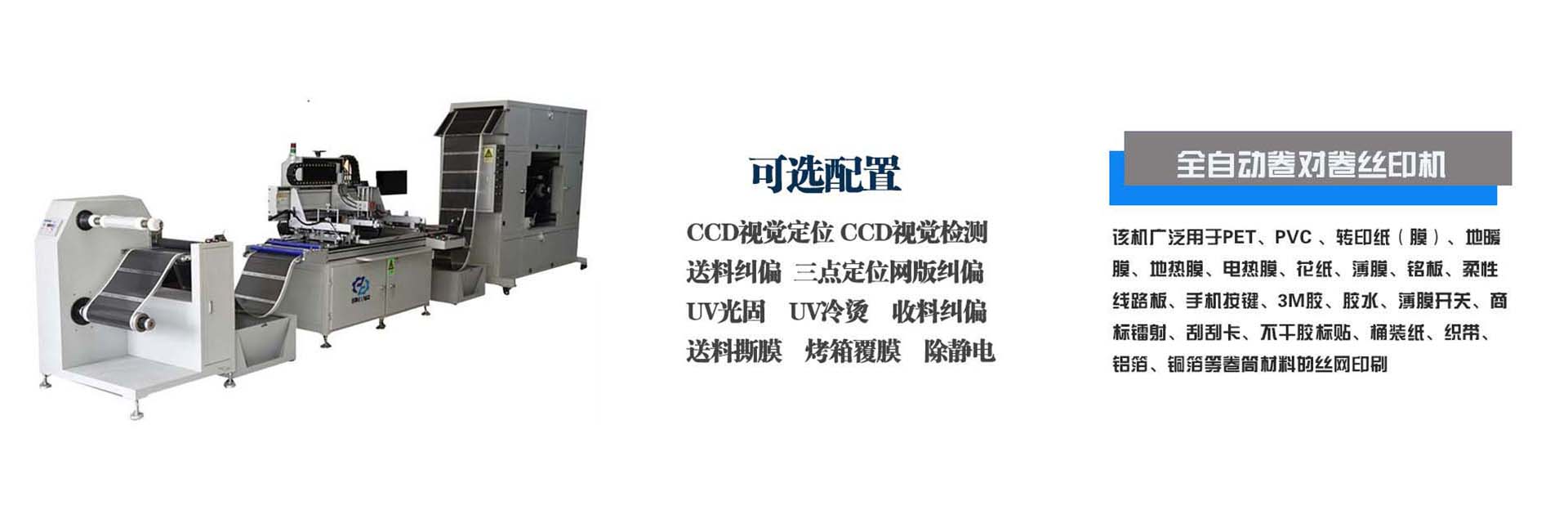

针对铝膜/铜膜/不锈钢膜的特性,横川崎公司用CCD视觉定位+自动对版功能解决各种蚀刻电路的印刷问题 ,智能控制,操作简单

送料机:磁粉张力控制+纠偏送料系统(保证送料稳定性)

印刷主机:CCD视觉定位+自动对版功能(保证丝印精度)

烘烤:UV光固+节能回字型烘箱(UV油墨和热固油墨随心选择)

一、明确核心前提:膜材特性与蚀刻电路需求对丝印的影响

选型前需先厘清三种膜材的核心特性及蚀刻电路的关键要求,这是匹配丝印机功能的基础:

- 铝膜:质地较软、延展性好,但表面易氧化形成氧化膜,对丝印油墨的附着力要求较高;蚀刻电路多应用于中低精度场景(如柔性线路板辅助电路),需避免丝印过程中膜材拉伸变形。

- 铜膜:导电性优良、延展性适中,是高精度蚀刻电路的主流材质(如PCB铜箔电路),对图案套印精度、边缘清晰度要求极高;表面易氧化,需在丝印前做好清洁,丝印机需具备稳定的张力控制以防止膜材褶皱。

- 不锈钢膜:硬度高、耐磨性强,但延展性差、脆性相对明显,丝印过程中易出现膜材破损;蚀刻电路多应用于高温、高耐磨场景(如传感器电极),要求丝印图案与膜材表面结合牢固,丝印机需具备精准的压力控制以避免压伤膜材。

共性需求:三种膜材的蚀刻电路均要求丝印图案边缘无锯齿、无溢墨,丝印层厚度均匀(直接影响蚀刻后电路的线宽一致性),且丝印机需适配卷状膜材的连续化生产,满足高效批量加工需求。

二、核心选型要点:从适配性出发,聚焦关键功能与参数

(一)精准的张力控制系统:避免膜材变形与破损的核心

卷对卷生产的核心痛点是膜材在传输过程中的变形与破损,尤其是铝膜的拉伸变形和不锈钢膜的脆性破损,因此张力控制系统是选型的首要考量。

- 张力调节范围与精度:需根据膜材厚度(通常为10-100μm)和硬度选择适配的张力范围——铝膜、铜膜可选0.5-5N的低中张力范围,不锈钢膜因硬度高,可适当提升至1-8N,但需避免张力过大导致破损;张力精度需控制在±0.1N以内,确保全程张力稳定,防止图案拉伸或错位。

- 分段张力控制功能:优选具备放卷、丝印、收卷三段独立张力调节的设备。放卷阶段需配备张力反馈传感器,实时补偿膜材厚度偏差带来的张力波动;丝印阶段张力需保持恒定,避免印刷时膜材位移;收卷阶段需采用渐变张力控制,防止收卷过紧压伤膜材(尤其铝膜)或过松导致卷料松散。

- 纠偏系统精度:膜材传输过程中的偏移会直接导致图案错位,需选择配备高精度纠偏系统的设备。建议选用CCD视觉纠偏(精度可达±0.01mm),而非传统的光电纠偏,尤其适用于铜膜高精度电路的印刷;纠偏系统需支持前后双纠偏(放卷后、收卷前),确保全程膜材传输精准对齐。

(二)高精度印刷系统:匹配不同膜材的图案精度需求

印刷精度直接决定蚀刻电路的线宽公差,需根据膜材对应的电路精度要求,选择适配的印刷系统配置。

- 套印精度:对于需要多色套印或多层印刷的蚀刻电路(如复杂铜膜电路),套印精度需达到±0.02mm以内;铝膜、不锈钢膜若为单图层电路,套印精度可放宽至±0.05mm,但需确保设备具备稳定的套印补偿功能,可通过CCD视觉定位实时修正印刷偏差。

- 刮刀系统配置:刮刀的材质、压力和角度调节需适配不同膜材的硬度。针对铝膜(软质),建议选用聚氨酯刮刀(硬度60-70°),压力控制在0.1-0.3MPa,避免压力过大压伤膜材;针对铜膜(中等硬度),选用硬度70-80°的聚氨酯刮刀,压力0.2-0.4MPa,确保图案边缘清晰;针对不锈钢膜(硬质),可选用硬度80-90°的聚氨酯刮刀或金属刮刀,压力0.3-0.5MPa,同时需配备刮刀压力闭环控制系统,避免压力波动导致印刷厚度不均。

- 网版定位与升降精度:网版与膜材的间距(网距)调节精度需达到±0.1mm,网距过小易导致膜材与网版粘连(尤其铝膜),过大则会影响油墨转移效果;网版升降需采用伺服电机驱动,确保升降平稳,避免印刷过程中网版振动导致图案模糊。

(三)适配性干燥系统:保障油墨与膜材的牢固结合

丝印后的油墨干燥质量直接影响蚀刻效果——干燥不充分会导致油墨脱落,干燥过度则可能导致膜材变形(尤其铝膜、铜膜)。需根据膜材的耐热性和油墨类型,选择合适的干燥系统。一般选用UV+热固。

(四)自动化与兼容性:提升生产效率与适配多膜材加工

全自动卷对卷丝印机的自动化程度和兼容性,直接影响生产效率和设备的通用性,尤其适合需要兼顾多种膜材加工的企业。

- 全流程自动化功能:优选具备自动上料、自动清洁膜材表面(去除氧化层、灰尘)、自动印刷、自动干燥、自动收卷、自动断膜的设备,减少人工干预,提升生产效率;同时需配备故障报警系统(如膜材断裂、张力异常、油墨不足等),确保生产安全稳定。

- 膜材适配范围:设备需支持多种宽度和厚度的膜材加工,通常膜材宽度范围为200-1200mm(可根据生产需求定制),厚度范围为10-100μm,满足铝膜、铜膜、不锈钢膜的常见规格;收卷直径需支持φ300-φ600mm,适配大卷径膜材的连续生产,减少换卷次数。

- 油墨兼容性:蚀刻电路常用的丝印油墨为感光油墨(光刻胶),设备需适配不同粘度的感光油墨,具备油墨搅拌功能(防止油墨沉淀)和刮刀清洗功能(避免油墨干结堵塞);同时需预留油墨温度调节模块,确保油墨在最佳粘度范围内印刷。

(五)稳定性与售后服务:保障长期连续生产

蚀刻电路的批量生产对设备稳定性要求极高,需关注设备的核心部件质量和售后服务能力。

- 核心部件配置:横川崎驱动系统需选用知名品牌伺服电机,确保传输和印刷的稳定性;控制系统需采用工业级PLC和触摸屏,操作界面简洁易懂,支持参数存储(可存储不同膜材、不同电路的印刷参数,方便快速切换生产);机架具备良好的抗震性,避免高速印刷时设备振动影响精度。

- 售后服务与技术支持:横川崎具备完善售后服务体系,确保设备出现故障时能及时响应(如24小时技术支持、本地维修网点);提供设备调试、操作人员培训服务,尤其针对不同膜材的印刷参数优化,帮助企业快速上手生产;同时需关注设备的易损件(如刮刀、纠偏传感器、张力传感器)供应,确保长期生产的备件保障。

三、选型总结:按需匹配,兼顾精度与效率

选择蚀刻铝膜、铜膜、不锈钢膜电路用的全自动卷对卷丝印机,核心是“按需匹配”——先明确膜材特性和电路精度要求,再聚焦张力控制、印刷精度、干燥系统三大核心模块,同时兼顾自动化程度、兼容性和设备稳定性。

具体而言:加工铝膜电路,优先关注低张力控制和软质刮刀配置,避免膜材变形;加工铜膜高精度电路,重点选择高套印精度、CCD视觉纠偏的设备,保障图案边缘清晰和定位精准;加工不锈钢膜电路,需强化压力控制和硬质刮刀适配,防止膜材破损。若企业需兼顾多种膜材加工,建议选择具备分段张力调节、多参数存储、宽范围膜材适配的通用性设备,提升设备利用率。横川崎公司用一机解决所有类型的蚀刻膜印刷问题

相关新闻

- 热转印行业高效生产新选择!横川崎C 2025-12-31

- 蚀刻铝膜、铜膜、不锈钢膜电路,如 2025-12-29

- RFID/NFC电子标签、无人机天线用 2025-12-26

- 汽车/自行车/电动车贴花:横川崎全自 2025-12-25

- 巧用横川崎全自动卷对卷丝印机,精 2025-12-24

- 无痕内衣胶水印刷:横川崎全自动丝 2025-11-27

- 电子标签印刷,机械式全自动丝印机更 2025-11-24

- 横川崎:全自动卷对卷丝印机电热膜 2025-11-24

- 横川崎全自动丝印机论PTC电热膜印 2025-11-22

- 横川崎全自动丝印机各行业对机器的 2025-11-19