巧用横川崎全自动卷对卷丝印机,精准印制儿童有声读物电路

分类:技术资讯 发布:横川崎 浏览:0

巧用横川崎全自动卷对卷丝印机,精准印制儿童有声读物电路

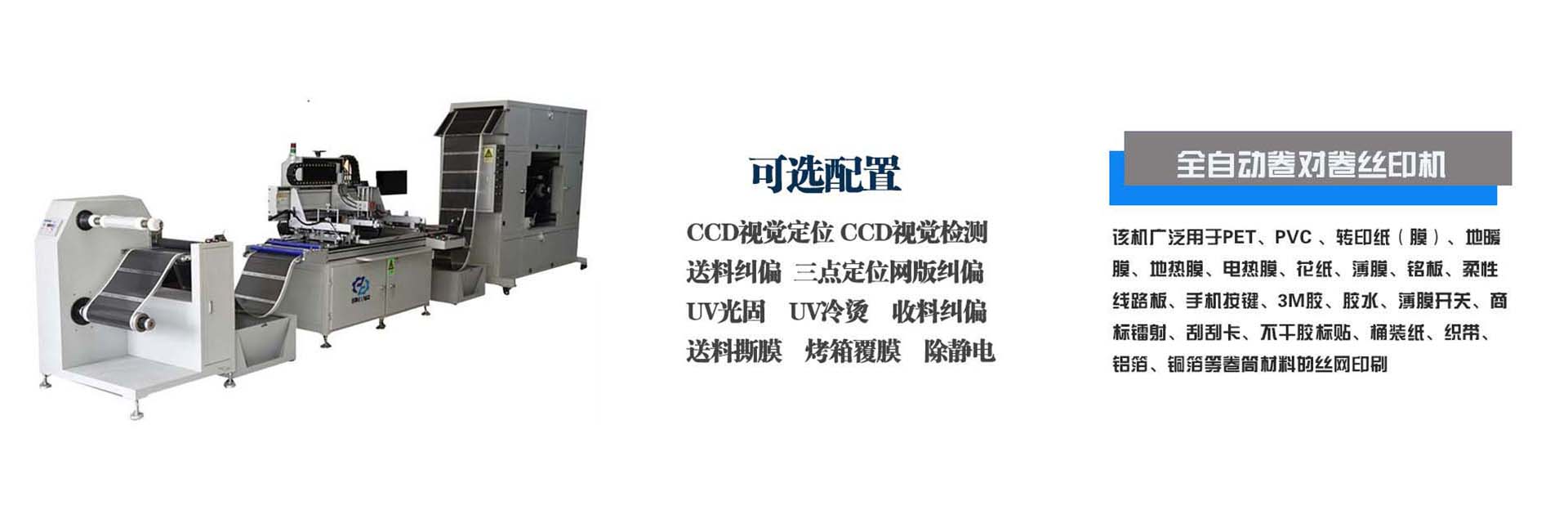

儿童有声读物凭借“视听结合”的优势,成为启蒙教育的重要载体,其核心在于内置的柔性印刷电路——这一电路需兼具轻薄、安全、导电稳定的特性,同时要适配读物的批量生产需求。全自动卷对卷丝印机作为柔性电子印制的核心设备,凭借高效、连续、精准的印刷能力,成为儿童有声读物电路量产的理想选择。但要实现电路印刷的高质量交付,需从设备调试、材料适配、工艺把控等多维度精准发力。本文将详细拆解用全自动卷对卷丝印机印好儿童有声读物电路的关键要点。

一、前期筹备:精准匹配材料与设备基础参数

儿童有声读物电路多采用柔性基材(如PET、PI薄膜),印刷材料以导电银浆为主,且需满足无毒、环保的儿童用品标准。前期筹备的核心是让材料特性与设备参数形成适配,避免后续出现印刷偏移、导电不良等问题。

1. 材料筛选:聚焦安全与适配性

基材选择上,优先选用食品级PET薄膜,其柔韧性强、耐弯折,符合儿童读物频繁翻阅的使用场景;若需更高耐温性,可选用PI薄膜,但需注意其成本较高。导电银浆和碳浆需选择低粘度、高附着力、环保无重金属的型号,且银浆和碳浆的颗粒度需与丝印网版的目数匹配——通常选择颗粒度1-5μm的银浆和碳浆,确保印刷后电路的导电性能稳定。。

2. 设备基础参数校准

全自动卷对卷丝印机的基础参数校准直接影响印刷精度。首先进行基材张力校准:根据所选柔性基材的厚度,将放卷张力设置为0.5-1.5N,收卷张力比放卷张力高0.2-0.3N,确保基材在传输过程中平整无褶皱,避免因张力不均导致印刷偏移。其次是传输速度校准:结合印刷精度要求(儿童有声读物电路线宽通常为0.3-0.5mm),将传输速度设置为0.5-1.5m/min,速度过快易导致银浆扩散,过慢则影响生产效率。最后是网版定位校准:通过设备的CCD视觉定位系统,将网版与基材的对位精度调整至±0.02mm以内,确保电路图案精准贴合基材预设位置。

二、核心工艺把控:从网版制作到印刷实操的全流程优化

全自动卷对卷丝印机的印刷质量,核心取决于网版质量与印刷过程中的参数协同。针对儿童有声读物电路“细线宽、高精度、高附着力”的需求,需重点优化以下工艺环节。

1. 网版制作:适配细线宽印刷需求

网版是丝印的核心载体,其目数、张力、感光胶厚度直接影响电路精度。针对0.3-0.5mm的线宽需求,选择300-400目的不锈钢网纱,网纱张力需控制在25-30N/cm,确保印刷时网版与基材接触均匀,避免出现虚印。感光胶需选用高分辨率的水性感光胶,涂布厚度控制在10-20μm,涂布后需在洁净环境中烘干(温度40-50℃,时间30-40min),避免感光胶残留水分导致网版脱膜。曝光环节需精准控制曝光时间(根据感光胶类型调整为10-20s),确保电路图案清晰,边缘无锯齿;显影后需再次烘干固化,增强网版的耐磨性,满足批量印刷需求。此外,网版的张力需定期检查,若发现张力下降超过5%,需及时更换网纱,避免影响印刷精度。

2. 印刷参数精准调试

印刷参数的协同是保证电路质量的关键,需重点调整刮刀压力、刮刀角度、网距三个核心参数。刮刀压力根据网版目数和银浆粘度调整:300-400目网版对应压力为0.3-0.5MPa,压力过小易导致银浆印刷不充分,压力过大则可能损伤网版和基材。刮刀角度控制在45°-60°,角度过小会增加银浆用量,导致线宽扩散;角度过大则银浆涂布不均,影响导电性能。网距(网版与基材的距离)设置为1-3mm,网距过小易导致网版与基材粘连,出现拖影;网距过大则银浆落点偏差,影响对位精度。

此外,银浆的涂布量需精准控制:通过调整刮刀移动速度(与设备传输速度同步)和银浆粘度(印刷前将银浆搅拌均匀,若粘度过高可加入适量环保稀释剂,调整至1000-2000mPa·s),确保印刷后电路的干膜厚度为8-12μm——厚度过薄会导致导电电阻过大,过厚则增加基材硬度,影响读物的柔韧性。印刷过程中,需定期检查银浆的余量和均匀度,避免因银浆不足导致印刷断层。

3. 烘干固化:保障电路附着力与导电稳定性

印刷后的电路需经过烘干固化,使银浆与基材紧密结合,同时确保导电性能稳定。全自动卷对卷丝印机通常配备连续式烘干通道,需根据银浆的固化要求设置分段温度:前段预热(60-80℃,时间1-2min),避免基材因温度骤升变形;中段固化(120-150℃,时间3-5min),确保银浆充分固化,增强附着力;后段降温(40-60℃,时间1-2min),避免高温电路直接收卷导致粘连。烘干过程中,需控制烘干通道内的风速(0.5-1m/s),确保温度均匀;同时,收卷时需在电路表面覆盖一层保护膜,避免电路被刮伤。固化后需检测电路的附着力(采用3M胶带粘贴剥离测试,剥离后电路无脱落)和导电电阻(每厘米电阻≤0.5Ω),确保符合使用要求。

三、质量管控与设备维护:保障批量生产稳定性

儿童有声读物的生产需满足批量性和一致性要求,因此需建立全流程质量管控体系,并做好设备的日常维护,避免因设备故障或工艺波动导致批量不良。

1. 全流程质量检测

首件检测:每批次生产前,印刷首件产品后,通过CCD视觉检测系统检查电路的线宽、线距、对位精度,同时检测附着力和导电电阻,确认符合要求后再批量生产。过程巡检:每生产500-1000件,抽取10件样品进行检测,重点排查是否存在印刷偏移、虚印、断线、银浆和碳浆堆积等问题,若发现异常,立即停机调整参数。成品检测:批量生产完成后,对成品进行全面检测,包括电路外观、导电性能、耐弯折性(反复弯折100次后电阻变化≤10%),同时抽样进行环保检测,确保无重金属超标。

2. 设备日常维护

设备的稳定运行是批量生产的基础,需建立日常维护清单:每日生产前,检查放卷、收卷机构的张力传感器是否正常,清洁刮刀和网版,确保无银浆残留;生产过程中,定期检查烘干通道的温度传感器,确保温度精准;生产结束后,彻底清洁网版(用环保清洗剂去除残留银浆和碳浆)、刮刀和传输辊,避免银浆固化后影响后续使用。每周需对设备的传动系统、CCD定位系统进行校准,检查网版的张力和磨损情况;每月对烘干通道的加热管、风速传感器进行维护,确保设备性能稳定。此外,需定期更换易损件,如刮刀、网纱、传输辊密封圈等,避免因易损件老化导致印刷质量下降。

四、特殊场景适配:应对儿童有声读物的个性化需求

部分儿童有声读物存在异形电路、多层电路等个性化需求,需针对性优化印刷方案。对于异形电路(如弧形、不规则形状),需通过设备的CAD绘图系统精准绘制网版图案,同时调整CCD定位系统的识别参数,确保异形图案的对位精度;印刷时可适当降低传输速度,增强刮刀与网版的贴合度,避免出现图案残缺。对于多层电路,需采用“印刷-烘干-再印刷-再烘干”的分步工艺,每一层印刷后需确保充分固化,同时通过定位销精准定位,避免多层电路出现偏移;层间贴合处需控制银浆的涂布量,确保层间导电良好。

结语

用全自动卷对卷丝印机印好儿童有声读物电路,核心是实现“材料适配、参数精准、工艺协同、质量可控”。从前期的材料筛选与设备校准,到中期的网版制作与印刷参数调试,再到后期的烘干固化与质量管控,每一个环节都需围绕“安全、精准、稳定”的核心需求展开。通过科学的工艺优化和严格的质量管控,既能发挥全自动卷对卷丝印机的高效量产优势,又能保障电路的性能与安全性,为儿童有声读物的高品质生产提供有力支撑。未来,随着柔性电子技术的发展,全自动卷对卷丝印机将进一步适配更精细的电路印刷需求,推动儿童有声读物行业向更智能、更安全的方向发展。

相关新闻

- 热转印行业高效生产新选择!横川崎C 2025-12-31

- 蚀刻铝膜、铜膜、不锈钢膜电路,如 2025-12-29

- RFID/NFC电子标签、无人机天线用 2025-12-26

- 汽车/自行车/电动车贴花:横川崎全自 2025-12-25

- 巧用横川崎全自动卷对卷丝印机,精 2025-12-24

- 无痕内衣胶水印刷:横川崎全自动丝 2025-11-27

- 电子标签印刷,机械式全自动丝印机更 2025-11-24

- 横川崎:全自动卷对卷丝印机电热膜 2025-11-24

- 横川崎全自动丝印机论PTC电热膜印 2025-11-22

- 横川崎全自动丝印机各行业对机器的 2025-11-19