横川崎全自动丝印机论PTC电热膜印刷合格率

分类:技术资讯 发布:横川崎 浏览:0

一、原材料特性与适配性缺陷:不合格的 “源头隐患”

1. 导电浆料性能不稳定

o 浆料中导电颗粒(如炭黑、金属氧化物)分散不均,易形成局部团聚,导致印刷后电阻值偏差(超标范围通常 ±20% 以上);

o 粘结剂与基材兼容性差,高温烘烤后出现剥离、开裂,尤其在 PET/PEN 基材与陶瓷基浆料组合中常见;

o 浆料粘度随温度、时间波动大,导致印刷膜厚不均(偏差>15%),直接影响 PTC 正温度系数特性。

2. 基材质量缺陷

o 基材(如柔性薄膜、陶瓷片)表面平整度不足(粗糙度 Ra>0.3μm),印刷时浆料渗透不均,形成针孔、气泡;

o 基材热稳定性差,干燥 / 烘烤过程中收缩率超标(>2%),导致图案变形、错位;

o 基材表面油污、粉尘残留(清洁度未达 Class 1000 级),影响浆料附着力,易出现脱膜。

3. 辅助材料适配问题

o 网版感光胶耐溶剂性不足,印刷时出现胶膜脱落,污染浆料;

o 稀释剂挥发速度与印刷速度不匹配,过快导致浆料结块,过慢导致流挂。

二、印刷工艺参数控制难度大:过程波动的 “放大效应”

1. 丝网印刷核心参数敏感

o 网版张力波动(标准值 ±5N),导致下墨不均匀;

o 刮刀压力(最佳范围 0.1-0.3MPa)与角度(60-75°)控制精度不足导致印刷厚度不一;

o 印刷速度与浆料转移速度不匹配。

2. 干燥与烘烤工艺窗口窄

o 干燥温度与时间控制不当;

o 烘烤温度偏差>10℃,会导致导电颗粒结晶不良,电阻值漂移;

o 烘烤气氛氧化或还原反应不充分,影响 PTC 效应稳定性。

3. 图案设计与工艺能力不匹配

o 线宽 / 间距设计,超出丝网印刷精度极限,易出现断线、桥连;

o 图案复杂区域(如转角、密集布线)浆料堆积,干燥后开裂。

三、设备精度与环境控制不足:外部干扰的 “隐形杀手”

1. 印刷设备精度缺陷

o 印刷机精度导致偏差;

o 刮刀磨损不均(厚度偏差>0.02mm),导致膜厚一致性差;

o 网版固定装置松动,印刷过程中振动导致图案模糊。

2. 环境温湿度影响显著

o 车间温度(最佳 20-25℃)波动>5℃,导致浆料粘度变化(每升高 1℃粘度下降 5%-8%);

o 相对湿度(最佳 40%-60%)超标,基材吸潮后表面张力变化,浆料铺展不均;

o 粉尘污染(颗粒物>0.5μm),每平方米基材残留>5 个颗粒即会导致印刷缺陷。

四、质量控制与人员操作:末端把关的 “漏洞”

1. 检测手段局限性

o 外观检测依赖人工,漏检率>10%,细裂纹难以识别;

o 电阻值检测多为抽样检测(抽样率<5%),无法覆盖批次内个体差异;

o 缺乏在线实时监测设备(如膜厚传感器、电阻巡检仪),过程缺陷难以及时发现。

2. 人员操作规范性不足

o 浆料搅拌不充分(常规需搅拌 15-30min),导电颗粒分散不均;

o 网版清洗不彻底,残留浆料干结后影响后续印刷;

o 操作时手套油污、指纹接触基材 / 网版,造成污染。

五、核心结论:多因素协同导致高不合格率

PTC 电热膜印刷的不合格率高,本质是 **“材料特性敏感 + 工艺参数精密 + 环境要求严苛 + 检测能力不足”** 的系统性问题:

· 单一环节偏差(如浆料粘度波动 5%)可能导致连锁反应(膜厚偏差→电阻超标→PTC 效应失效);

· 柔性基材与高温工艺的矛盾、精细图案与传统印刷的精度矛盾,进一步压缩了合格工艺窗口;

· 中小厂家普遍存在设备老化、检测缺失、人员培训不足等问题,导致不合格率长期维持在 10%-30%。

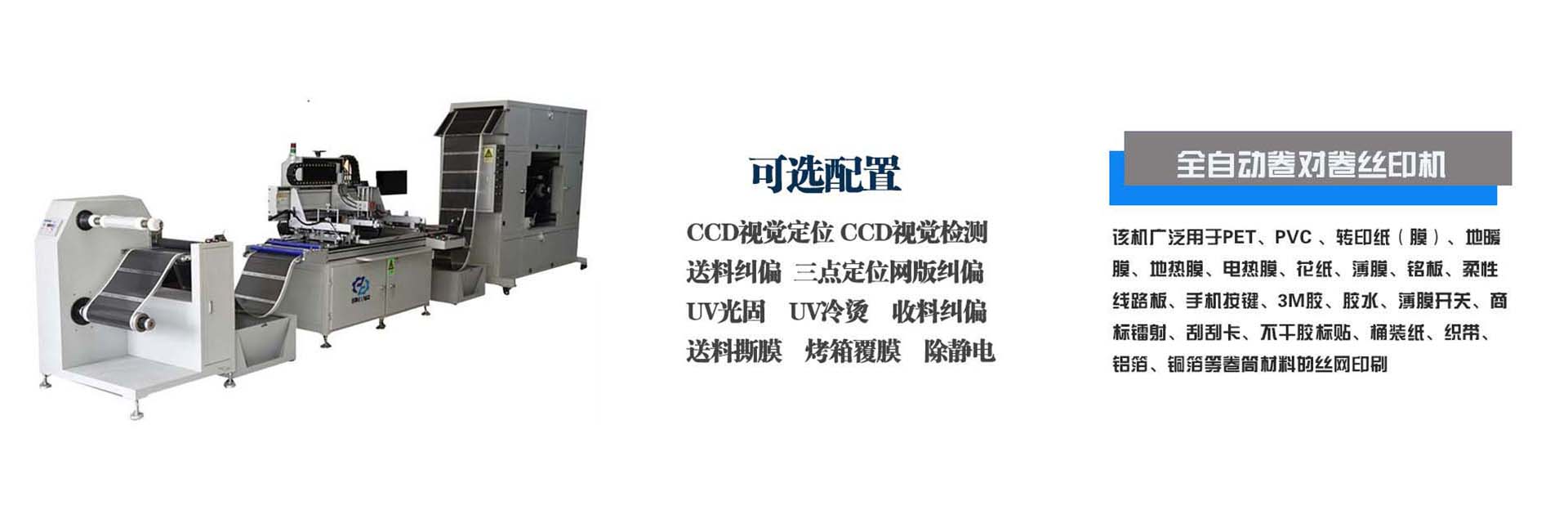

下一篇: 横川崎:全自动卷对卷丝印机电热膜印刷教程

相关新闻

- 热转印行业高效生产新选择!横川崎C 2025-12-31

- 蚀刻铝膜、铜膜、不锈钢膜电路,如 2025-12-29

- RFID/NFC电子标签、无人机天线用 2025-12-26

- 汽车/自行车/电动车贴花:横川崎全自 2025-12-25

- 巧用横川崎全自动卷对卷丝印机,精 2025-12-24

- 无痕内衣胶水印刷:横川崎全自动丝 2025-11-27

- 电子标签印刷,机械式全自动丝印机更 2025-11-24

- 横川崎:全自动卷对卷丝印机电热膜 2025-11-24

- 横川崎全自动丝印机论PTC电热膜印 2025-11-22

- 横川崎全自动丝印机各行业对机器的 2025-11-19