[横川崎]电器薄膜面板卷对卷丝网印刷多色套印过程

分类:技术资讯 发布:横川崎 浏览:0

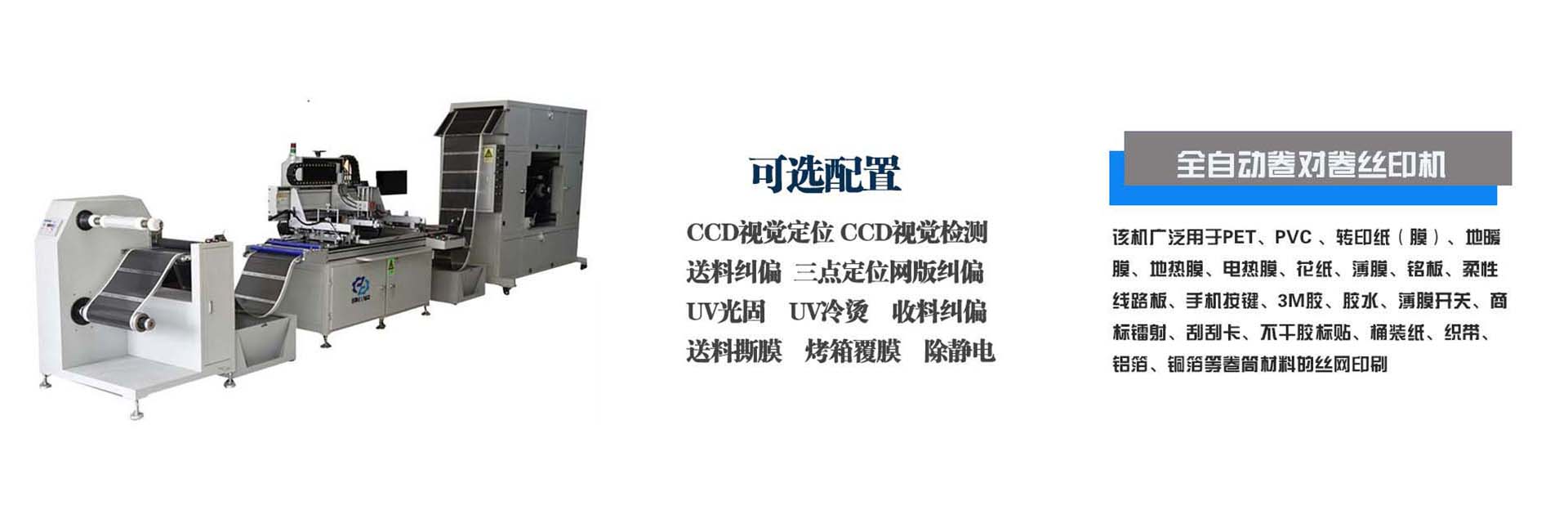

电器薄膜面板的卷对卷丝网印刷多色套印,核心是通过**连续卷材输送**和**逐色精准对齐**,在柔性薄膜基材上叠加多色图案,最终形成兼具装饰性和功能性(如按键、显示窗)的面板。

整个过程可分为**前期准备**、**核心印刷流程**、**后处理**三大模块,每个环节都需严格控制以保证套印精度。

一、前期准备:奠定套印基础

前期准备直接决定后续套印精度,核心是解决“印什么”“用什么印”“怎么定位”三个问题。

1. **材料与油墨准备**

- 基材选择:根据电器面板需求,选用PET(聚对苯二甲酸乙二醇酯)、PC(聚碳酸酯)等柔性薄膜,需提前检查基材平整度(避免褶皱)、厚度均匀性(影响张力控制)。

- 油墨匹配:按设计色号准备专用丝印油墨(如耐磨、耐酒精的PU型油墨),并测试油墨与基材的附着力(避免后续脱落)、干燥速度(匹配生产线速度)。

2. **网版制作**

- 按设计图拆分多色图案,每个颜色对应1张专用网版(如红色、黑色、透明保护色各1张)。

- 网版需保证高张力(通常30-35N/cm)、低伸缩率,且图案边缘清晰,同时在网版边缘制作**基准对位标记**(如圆形、十字线),用于后续套准。

3. **设备调试**

- 调试卷对卷丝印机的放卷、收卷张力系统,确保基材输送时张力稳定(误差≤±5%),避免基材拉伸或松弛导致套印偏移。

- 校准各印刷单元的网版位置,使所有网版的基准标记在同一输送线上对齐,同时调整刮刀压力(通常5-15N/cm²)、速度(1-5m/min),确保油墨转移均匀。

二、核心印刷流程:逐色套印与连续生产

卷对卷多色套印采用“**逐色印刷+即时干燥**”的连续模式,通常1台设备集成3-6个印刷单元(对应3-6种颜色),流程如下:

1. **步骤1:基材放卷与张力控制**

- 成卷的薄膜基材通过放卷机构匀速释放,经导向辊进入第一个印刷单元。

- 张力传感器实时监测基材张力,若出现波动,伺服电机立即调整放卷/收卷速度,保证基材始终处于稳定张紧状态(核心是“不跑偏、不拉伸”)。

2. **步骤2:第一色印刷与干燥**

- 第一个印刷单元的网版(对应第一种颜色,如底色)下降,刮刀沿网版表面匀速移动,将油墨通过网孔转移到基材表面,形成第一色图案。

- 印刷后,基材立即进入**在线干燥系统**(根据油墨类型选热风干燥或UV固化,UV干燥速度更快,适合高速生产线),确保第一色油墨完全干燥(避免后续叠印时混色)。

3. **步骤3:多色套准与叠印**

- 干燥后的基材进入第二个印刷单元(对应第二种颜色,如文字或图标),此时**套准系统**开始工作:

- 基材边缘的基准标记(前期网版制作时预留)被光电传感器识别,若发现图案偏移,系统会实时微调第二网版的横向(左右)、纵向(前后)位置,确保第二色图案与第一色精准对齐(套印精度通常≤±0.1mm)。

- 重复“印刷→干燥→套准”流程,直至所有颜色(如3色、4色)全部叠印完成,且每一步都需保证干燥彻底(避免油墨层间粘连)。

4. **步骤4:收卷暂存**

- 完成所有颜色印刷的基材,经最后一道干燥工序(确保整体固化)后,由收卷机构匀速收卷,形成成卷的“多色薄膜半成品”,等待后续加工。

三、后处理:保证成品质量与功能

印刷完成后,需通过后处理实现电器面板的最终功能,同时剔除不良品。

1. **全面固化干燥**

- 将收卷后的半成品放入恒温烘箱(或UV固化炉)进行二次干燥(温度50-80℃,时间10-30min),确保所有油墨层完全固化,提升耐磨性(通常要求≥500次酒精擦拭无脱落)、耐温性(-20℃-80℃无变形)。

2. **质量检测**

- 采用在线视觉检测系统(或人工抽检),重点检查:

- 套印精度:用显微镜观察多色图案对齐情况,若偏移超0.1mm则判定为不良品;

- 油墨缺陷:检查是否有漏印、气泡、针孔、色差等问题;

- 基材状态:确认基材无划伤、褶皱,边缘无裁切偏差。

3. **后续加工**

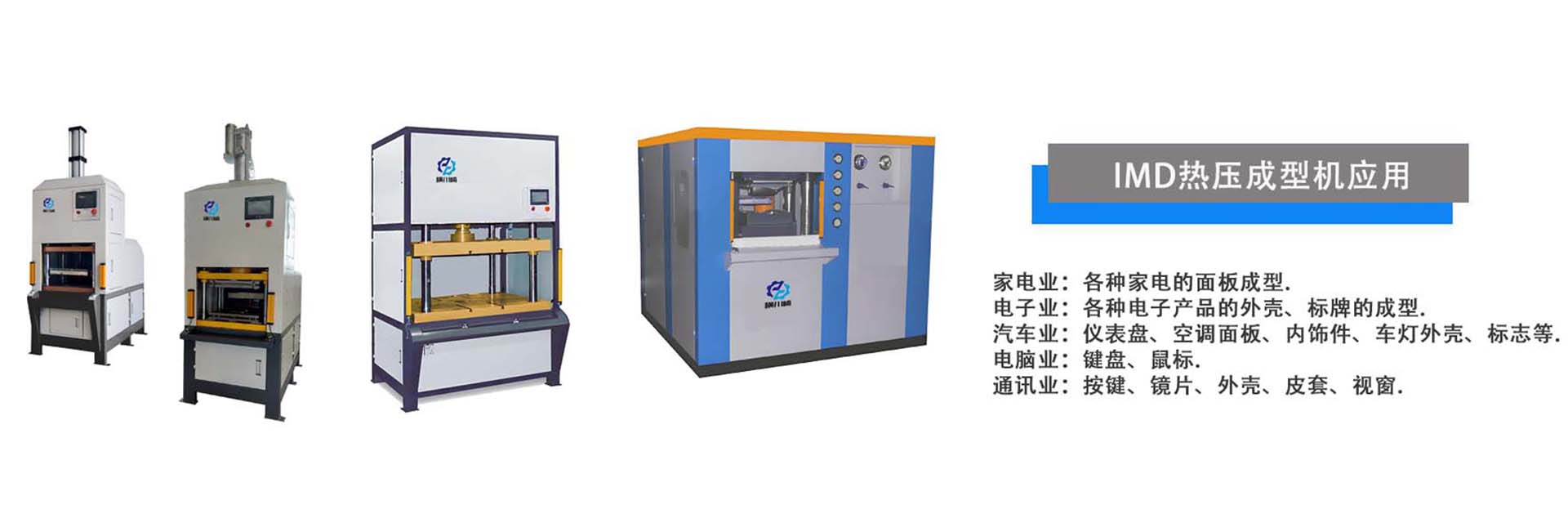

- 对合格的成卷半成品进行模切(按电器面板尺寸切成单个产品)、覆膜(贴保护膜防刮花)、背胶贴合(便于后续组装到电器外壳),最终形成可直接装配的电器薄膜面板。

四、关键控制点:决定套印成败的核心

1. **张力稳定性**:全程张力波动需≤±5%,否则基材拉伸/松弛会直接导致套印偏移(最常见的故障原因)。

2. **套准系统灵敏度**:光电传感器需能识别0.1mm以下的基准标记偏差,且伺服电机调整响应时间≤0.1s。

3. **油墨干燥速度**:干燥速度需与生产线速度匹配(如速度3m/min时,干燥时间需≤2s),过慢会导致混色,过快会导致油墨附着力下降。

上一篇 :[横川崎丝印机]防伪标签的核心丝印过程

相关新闻

- 热转印行业高效生产新选择!横川崎C 2025-12-31

- 蚀刻铝膜、铜膜、不锈钢膜电路,如 2025-12-29

- RFID/NFC电子标签、无人机天线用 2025-12-26

- 汽车/自行车/电动车贴花:横川崎全自 2025-12-25

- 巧用横川崎全自动卷对卷丝印机,精 2025-12-24

- 无痕内衣胶水印刷:横川崎全自动丝 2025-11-27

- 电子标签印刷,机械式全自动丝印机更 2025-11-24

- 横川崎:全自动卷对卷丝印机电热膜 2025-11-24

- 横川崎全自动丝印机论PTC电热膜印 2025-11-22

- 横川崎全自动丝印机各行业对机器的 2025-11-19